En konisk dobbeltskruetønne har en konisk design som forbedrer materialblanding og transporteffektivitet. Ved plastekstrudering erKonisk dobbeltskrueekstruder PVCSystemet sikrer optimal smelting og bearbeiding av PVC-materialer. Ledende produsenter, inkludertKoniske tvillingskrueekstruderfatfabrikk, bruk avanserte modelleringsteknikker og presisekonisk dobbeltskruefat og skrueparametere for å maksimere ytelsen.

| Markedsstørrelse 2024 | Anslått 2033 | CAGR (2025–2033) |

|---|---|---|

| 1,2 milliarder dollar | 2,5 milliarder dollar | 8,9 % |

Ingeniører er avhengige av riktig konisk tvillingskrue og skrue for å oppnå konsistente og høykvalitets ekstruderingsresultater.

Koniske tvillingskrue-komponenter og design

Struktur og konisk geometri

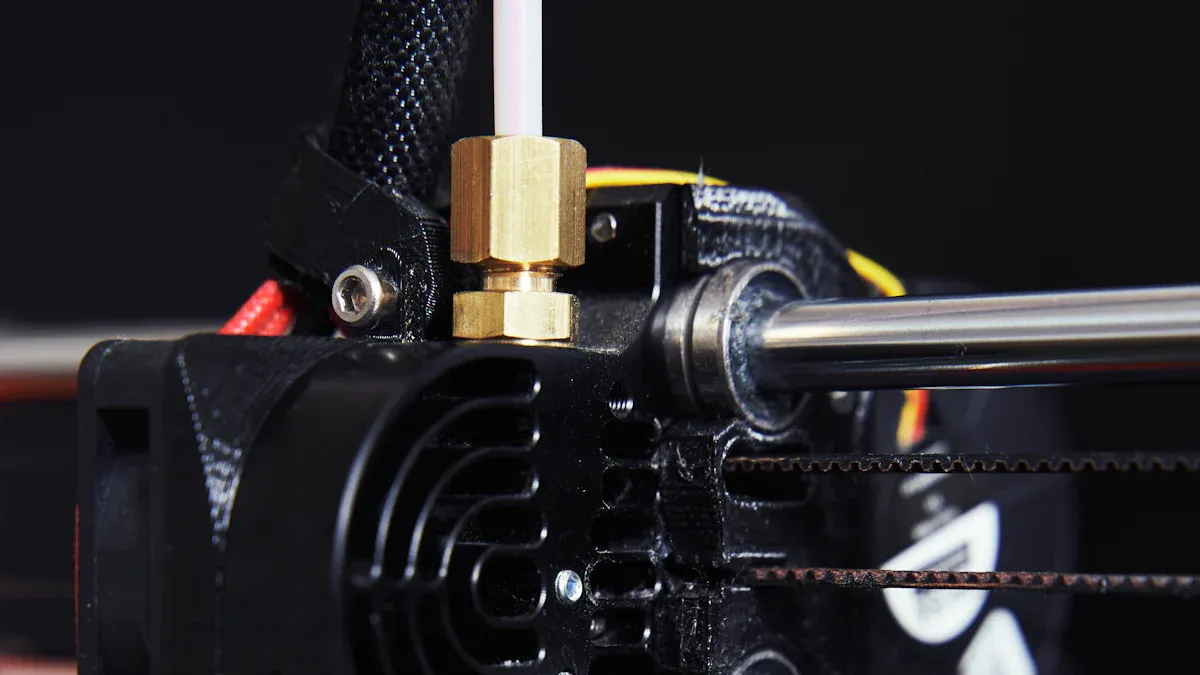

Strukturen til enKonisk dobbeltskruefatskiller seg ut på grunn av sin unike koniske geometri. Denne designen har en gradvis reduksjon i skruediameter fra matesonen til utløpssonen. Koniskningen skaper en dynamisk og jevn skjærkraftfordeling. Dette bidrar til å forbedre blandingen og sikrer at materialene blandes jevnt. Geometrien reduserer også volumet inne i fatet når materialene beveger seg fremover. Denne endringen optimaliserer materialtransporten og minimerer risikoen for blokkeringer.

Den koniske designen reduserer motstand og strømforbruk, noe som øker energieffektiviteten. Den fremmer også jevn varmefordeling. Dette forhindrer varme punkter og forbedrer varmehåndteringen. Geometrien induserer komplekse strømningsmønstre som forbedrer blandeeffektiviteten. Som et resultat trenger ikke prosessen overdreven skjærkraft eller ekstra energitilførsel. Den kontrollerte reduksjonen i diameter gir presis kontroll over hvor lenge materialene forblir i fatet. Dette fører til effektiv prosessering og bedre materialegenskaper.

Andre viktige designfunksjoner inkluderer:

- Økt forhold mellom lengde og diameter, noe som forlenger prosesseringsveien og gir mer tid til materialtransformasjon.

- Flere temperatursoner, hver uavhengig kontrollert, for presis temperaturstyring.

- Redusert skjærspenning, som beskytter varmefølsomme materialer og forbedrer prosessens forutsigbarhet.

- Allsidig i bearbeiding av forskjellige materialer, takket være den tilpasningsdyktige, koniske designen.

Viktige materialer brukt

Produsenter velger materialer forKoniske tvillingskrue-komponenterbasert på holdbarhet og ytelse. Løpet og skruene bruker ofte høyfast legeringsstål. Disse materialene motstår slitasje og korrosjon, noe som er viktig for langvarig drift. Noen løp får spesiell overflatebehandling eller belegg. Disse behandlingene øker ytterligere motstanden mot slitasje og kjemisk angrep.

Vanlige materialer inkluderer:

- Nitrert stål, som gir utmerket overflatehardhet.

- Bimetalliske legeringer, som gir ekstra beskyttelse i miljøer med høy slitasje.

- Rustfritt stål, som motstår korrosjon ved bearbeiding av aggressive eller reaktive forbindelser.

Materialvalget avhenger av typen polymer eller forbindelse som behandles. For eksempel krever tønner som brukes til PVC-ekstrudering ofte materialer som tåler den korrosive naturen til klorbaserte forbindelser. Dette nøye utvalget sikrer at den koniske dobbeltskruetønnen opprettholder høy ytelse og lang levetid.

Skruetyper og deres roller

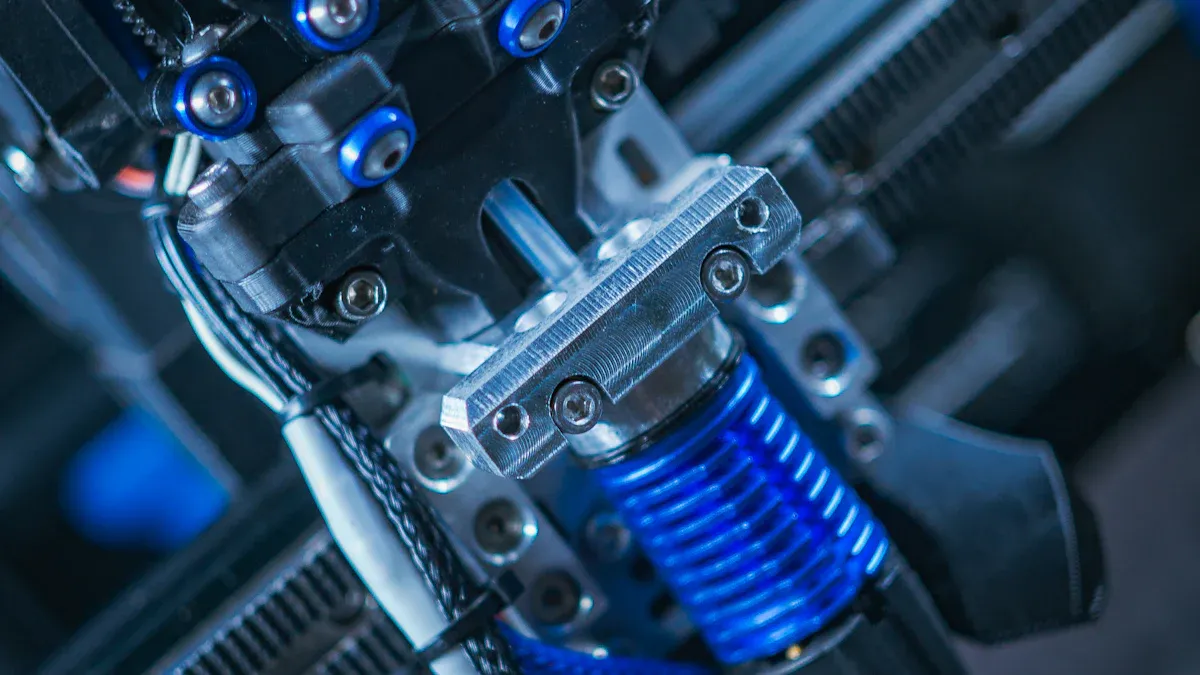

Skruen er en kritisk del av den koniske dobbeltskruesylinderen. Ulike skrueelementer utfører spesifikke funksjoner under ekstruderingsprosessen. Ingeniører designer disse elementene for å optimalisere blanding, smelting og transport.

| Skrueelementtype | Kvantitativ parameter målt | Rolle i blanding / effekt på prosess |

|---|---|---|

| Enkeltstående avledningselementer | Fordeling av oppholdstid | Påvirke aksial blanding og strømningsegenskaper |

| Blandepadler | Viskøs dissipasjon, RTD | Forbedre dispersiv og distributiv blanding ved å øke skjær- og forlengelseskrefter |

| Reverserte tonehøydeelementer | Kurvespredning, stagnasjon | Endre strømningsmønstre for å redusere stagnasjon og forbedre distributiv blanding |

Enkeltstående ledende elementer kontrollerer hvor lenge materialene forblir i fatet og bidrar til å bevege dem fremover. Blandepadler øker skjær- og strekkkreftene, som bryter opp og blander materialene mer grundig. Elementer med omvendt stigning endrer strømningsretningen. Dette reduserer områder der materialet kan stagnere og forbedrer den generelle blandingen.

Ingeniører kan justere konfigurasjonen av disse skrueelementene for å matche behovene til ulike materialer og prosesser. Denne fleksibiliteten gjør den koniske dobbeltskruebarren egnet for et bredt spekter av ekstruderingsapplikasjoner.

Hvordan konisk dobbeltskruetønne fungerer i plastekstrudering

Operasjonelle prinsipper

En konisk dobbeltskruetønne opererer med fokus på fleksibilitet og effektivitet. Ingeniører designer disse systemene for å håndtere et bredt spekter av plastekstruderingskrav. Den koniske geometrien produserer høyt dreiemoment samtidig som den opprettholder skånsom mykgjøring. Denne funksjonen er viktig for behandling av materialer som er følsomme for varme og skjær. Skruene har et stort overflateareal og lav skjærprofil, noe som muliggjør effektiv varmeoverføring under ekstrudering.

Produsenter bruker ofte proprietære belegg, som nitrid eller wolfram, på skruer og sylindere. Disse beleggene øker slitestyrken og forbedrer varmeoverføringen. Den modulære designen og de tilpassbare skruekonfigurasjonene bidrar til å optimalisere ekstruderingsprosessen for ulike bruksområder. Høykvalitets DIN-stål danner basismaterialet, med alternativer for forkromming eller karbidinnkapsling for krevende bruksområder.

Operatører overvåker flere parametere under ekstrudering:

- Temperatur

- Smeltetrykk

- Dreiemoment

- Skruehastighet

- Matingshastighet

Disse målingene gjenspeiler hvordan materialet oppfører seg inne i tønnen og bekrefter systemets driftseffektivitet.

Smelte-, blandings- og transportprosess

Smelte-, blande- og transportmekanismene er avhengige av presis kontroll av prosessparametere og skruedesign. Tabellen nedenfor viser hvordan hver parameter eller designelement validerer disse mekanismene:

| Prosessparameter / designelement | Rolle i valideringsmekanismen |

|---|---|

| Skruehastighet (o/min) | Kontrollerer skjærhastigheten, påvirker smelte- og blandingsintensiteten |

| Matingshastighet | Påvirker oppholdstid og smelteeffektivitet |

| Dreiemoment | Indikerer mekanisk belastning og energitilførsel for smelting og transport |

| Trykk | Reflekterer materialstrømningsmotstand og transporteffektivitet |

| Temperatur | Overvåker smeltetilstand og termiske forhold |

| Fordeling av oppholdstid (RTD) | Validerer blandingsuniformitet og eksponeringstid for skjær og varme |

| Skruegeometri | Bestemmer transporthastighet, skjærintensitet og blandingstype |

| Blandeelementer | Gjør det lettere å blande og fordele, noe som påvirker smeltehomogeniteten |

Operatørene justerer disse parameterne for å oppnå jevn smelting, grundig blanding og effektiv materialtransport. Utformingen av den koniske dobbeltskruetønnen sikrer at hvert trinn i prosessen støtter ekstruderingsresultater av høy kvalitet.

Konisk dobbeltskruetønne vs. andre typer

Koniske vs. parallelle tvillingskruefat

Koniske og parallelle dobbeltskruefat har lignende roller i plastekstrudering, men designene deres skaper forskjellige prosesseringsfordeler. Den koniske designen bruker koniske skruer, som skaper et mindre gap når materialet beveger seg fremover. Denne funksjonen øker materialkompresjonen og forbedrer avgassing. Den muliggjør også høyere dreiemomentoverføring, noe som gjør den ideell for materialer med lav bulktetthet eller de som fanger gass. Parallelle dobbeltskruefat bruker derimot skruer med konstant diameter. Disse systemene utmerker seg i blanding og sammensetning, spesielt når skruene roterer i samme retning. Parallelle design fremmer selvrensing og jevn spredning. Matematiske modeller viser at koniske dobbeltskruefat forbedrer inntaksvolum og trykkgenerering, noe som fører til bedre ekstruderingseffektivitet sammenlignet med parallelle design.

- Koniske fat: Bedre for kompresjon, avgassing og dreiemoment.

- Parallelle fat: Bedre for blanding, blanding og selvrensing.

Unike fordeler med konisk design

Den koniske designen tilbyr flere unike fordeler. Den forbedrer produksjon og produktivitet, spesielt i produksjon av PVC-rør. Den gradvise reduksjonen i skruekanalvolum øker trykket og forbedrer blandingen. Denne designen støtter også skånsom skjæring, som beskytter varmefølsomme materialer. Operatører kan justere skruehastighet og diameter for å optimalisere produksjonshastigheter og smeltekvalitet. Den koniske dobbeltskruesylinderen forbedrer blandingen, noe som resulterer i jevn farge og bedre mekaniske egenskaper i ferdige produkter. Avanserte kontrollsystemer øker prosesseffektiviteten og produktkonsistensen ytterligere.

Den koniske designen bidrar også til å redusere energiforbruk og avfall, noe som støtter kostnadseffektiv og bærekraftig produksjon.

Typiske bruksområder

Den koniske dobbeltskruetønnen finner bruk i mange bransjer. Den behandlerPVC-rør, profiler og platermed høy effektivitet. Produsenter bruker den til plast som er vanskelig å resirkulere og polymerer av medisinsk kvalitet. Designet støtter høye produksjonshastigheter, medprofiler som når opptil 550 lb/time og rør opptil 1000 lb/timeDen forbedrer også produktkvaliteten ved å redusere porehull og sikre jevnt fuktighetsinnhold. Industrier som legemidler, plast og kompositter drar nytte av den modulære designen og tilpasningsevnen.

| Bruksområde | Ytelse gitt |

|---|---|

| PVC-rørproduksjon | Høy ytelse, jevn smelte, stabil kvalitet |

| Profilekstrudering | Forbedret blanding, presise dimensjoner |

| Medisinske polymerer | Skånsom bearbeiding, konsistente egenskaper |

| Resirkulert plast | Allsidig materialhåndtering, kostnadsbesparelser |

Valg av konisk dobbeltskruetønne

Materialkompatibilitet

Å velge riktig konisk dobbeltskruetønne starter med å forstå materialkompatibilitet. Ingeniører må tilpasse sylinder- og skruedesignet til de spesifikke egenskapene til materialet som behandles. For eksempel,PVC-forbindelserkrever en annen skruekonfigurasjon enn polyolefiner eller tekniske plastmaterialer. Numeriske studier hjelper ingeniører med å simulere hvordan ulike skruedesign og fatoppsett påvirker materialflyt, smelting og blanding. Disse simuleringene viser hvordan skruegeometri og prosessparametere – som temperatur, skruehastighet og matehastighet – påvirker materialets oppførsel inne i fatet.

Ved bearbeiding av sensitive materialer må ingeniører kontrollere skjærkraft og varme for å forhindre nedbrytning. De justerer plasseringen av skrueelementer og fatlengde for å sikre jevn blanding og smelting. Slipende eller etsende materialer trenger spesialiserte fatforinger eller skruebelegg for å unngå skade. Ved å velge riktig kombinasjon av nøyeskrue og fat, operatører opprettholder materialintegritet og oppnår jevn produktkvalitet.

Tips: Sjekk alltid materialets smeltepunkt, viskositet og kjemiske reaktivitet før du velger en konfigurasjon for fat og skrue.

Slitestyrke og holdbarhet

Holdbarhet spiller en nøkkelrolle i ytelsen og levetiden til et dobbeltskrueløp. Produsenter bruker høyfast legeringsstål, nitriderte overflater og bimetalliske foringer for å motstå slitasje og korrosjon. Disse materialene beskytter løpet og skruene mot slitasje forårsaket av fyllstoffer, glassfibre eller mineraltilsetningsstoffer. For svært slipende eller etsende applikasjoner kan ingeniører spesifisere ytterligere overflatebehandlinger eller belegg.

Tabellen nedenfor oppsummerer vanlige materialvalg og fordelene deres:

| Materialtype | Ytelse gitt | Typisk bruk |

|---|---|---|

| Nitrert stål | Høy overflatehardhet | Standard polymerbehandling |

| Bimetallisk legering | Overlegen slitestyrke | Fylt eller forsterket plast |

| Rustfritt stål | Korrosjonsbestandighet | Reaktive eller aggressive forbindelser |

Regelmessig inspeksjon og rettidig utskifting av slitte deler bidrar til å opprettholde en jevn ekstruderingskvalitet. Å velge riktige materialer for fat og skruer reduserer nedetid og forlenger utstyrets levetid.

Vedlikeholds- og installasjonshensyn

Riktig vedlikehold og installasjon sikrer pålitelig drift og lang levetid for en konisk dobbeltskruetønne. Moderne ekstrudere, som Gemini® koniske dobbeltskrueekstrudere, har skruer med lavt turtall med interne vannkjølesystemer, robuste girkasser og effektive luftkjølte tønnevarmere. Disse funksjonene krever nøye planlegging under installasjon. Operatører må sørge for effektiv kjøleinfrastruktur, solid girkassestøtte og tilstrekkelige matemekanismer for å oppnå optimal ytelse.

Vedlikeholdsprogrammer, som de som tilbys av Milacron, inkluderer lagerføring og ombygging av fat og skruer. Disse tjenestene lar operatører forlenge levetiden til utstyret sitt og opprettholde installasjonens integritet. Ombygging og oppgradering av girkasser spiller også en viktig rolle i å holde ekstruderen stabil og pålitelig.

Merk: Planlegg regelmessige inspeksjoner og før detaljerte vedlikeholdsjournaler. Rask tilgang til reparasjonstjenester og reservedeler bidrar til å minimere nedetid og sikrer kontinuerlig produksjon.

Virkningen av konisk dobbeltskrue på ekstruderingsytelse

Effektivitet og utskriftskvalitet

En konisk dobbeltskruetønne forbedrer ekstruderingseffektiviteten ved å optimalisere materialflyt og blanding. Den sammenflettede skruekonstruksjonen og den koniske formen øker overflatearealet i mykgjøringsdelen. Denne designen bidrar til å fordele varmen jevnt og reduserer energisvinn. Operatører legger merke til en jevnere smeltefordeling og bedre temperaturkontroll. Disse funksjonene reduserer risikoen for materialforringelse og forbedrer produktets konsistens.

Produksjonslinjer som bruker denne tønnetypen ser ofte raskere ekstruderingshastigheter og resultater av høyere kvalitet.Energiforbruket kan synke med opptil 30 %sammenlignet med tradisjonelle fat. Den forbedrede holdbarheten til skruene og fatene betyr også mindre nedetid for vedlikehold.tabellen nedenfor fremhever viktige ytelsesmål:

| Metrisk / Funksjon | Verdi / Beskrivelse |

|---|---|

| Produksjonseffektivitet | Sterkt forbedret |

| Energiforbruk | Betydelig reduksjon |

| Skrotpriser | Betydelig reduksjon |

| Reduksjon av skrueslitasje | Opptil 60 % reduksjon |

| Økning i gjennomstrømning | Opptil 25 % økning |

| Avfallsrate | ~1,5 % |

| Oppstartstid for nye dimensjoner | 1 til 2 timer |

Disse resultatene viser at den koniske dobbeltskruetønnen støtter stabil produksjon, reduserer avfall og øker produksjonskvaliteten.

Kostnadseffektivitet

Produsenter drar nytte av kostnadseffektiviteten til denne fatkonstruksjonen. Lavere energiforbruk reduserer driftskostnadene direkte. De sterke materialene og avanserte beleggene forlenger levetiden til både fatet og skruene. Denne holdbarheten betyr færre utskiftninger og mindre hyppig vedlikehold.

Reduserte skraprater og raskere oppstartstider bidrar også til å spare penger. Operatører bruker mindre tid på rengjøring og justering av utstyret. Tabellen ovenfor viser atavfallsratene faller til omtrent 1,5 %, og oppstartstiden for nye produktdimensjoner forkortes til bare 1 til 2 timer. Disse forbedringene lar bedrifter produsere mer med færre ressurser.

Tips: Å investere i en konisk dobbeltskruetønne kan føre til langsiktige besparelser og mer pålitelig produksjon.

En konisk dobbeltskruetønne gir presis kontroll og høy effektivitet i plastekstrudering. Studier viser at optimaliserte ekstruderingsparametere fører til konsistente resultater og forbedrede utbytter. Brukere bør tilpasse tønnedesign til materialbehov og overvåke prosessvariabler. Informert valg sikrer pålitelig ytelse og overlegen produktkvalitet.

Vanlige spørsmål

Hvilke bransjer bruker koniske dobbeltskruefat?

Produsenter innen plast-, bygg- og medisinsk utstyrsindustrien brukerkoniske dobbeltskruefatfor produksjon av rør, profiler og spesialpolymerprodukter.

Hvor ofte bør operatører inspisere en konisk tvillingskruetønne?

Operatører børinspiser fatetregelmessig. De fleste eksperter anbefaler månedlige kontroller for å sikre optimal ytelse og forhindre uventet nedetid.

Kan en konisk dobbeltskruetønne behandle andre materialer enn PVC?

Ja. Koniske dobbeltskruefat håndterer en rekke polymerer, inkludert polyolefiner og tekniske plasttyper, ved å justere skruedesign og prosessparametere.

Publisert: 02.07.2025