Jeg stoler på PVC-rørets skruesylinder for ekstrudering fordi den bruker førsteklasses legert stål og avanserte belegg. Jeg ser hvordan disse funksjonene bidrar til å motstå varme, trykk og slitasje. Sammenlignet med standardalternativer, en førsteklassesPVC-rør med enkelt skruefatvarer opptil seks ganger lenger. Jeg stoler også på enenkeltskruefat for blåsestøpingog enPE-rørekstruder med enkelt skruefatfor tøffe jobber.

Materiale og konstruksjon av PVC-rørskruefat for ekstrudering

Utvalg av premium legeringsstål

Når jeg velger en PVC-rørskrue for ekstrudering, fokuserer jeg på legeringsstålet. Riktig stål utgjør hele forskjellen når det gjelder holdbarhet og ytelse. Jeg stoler på materialer som38CrMoAlA og 42CrMofordi de tilbyrhøy styrke og utmerket slitestyrkeDisse ståltypene tåler de tøffe forholdene ved ekstrudering, inkludert høye temperaturer og trykk. Jeg ser også etter fat med bimetallforinger eller kledning i rustfritt stål når jeg trenger ekstra beskyttelse mot korrosjon fra PVCs klorforbindelser.

Her er noen av de vanligste legeringsstålene og bruksområdene deres:

| Legert stål / Materiale | Viktige egenskaper | Bruk i PVC-skruefat |

|---|---|---|

| AISI 4140 | God styrke, varmebehandlingsbar, allment tilgjengelig | Standard for de fleste PVC-skruefat |

| AISI 4340 | Høyere styrke, bedre varmebehandlingsinntrengning | Brukes til dype ving eller skruer med liten diameter |

| Nitralloy 135-M | Aluminium for nitrering, forbedret slitestyrke | Nitriderte overflater for lengre levetid |

| 17-4 PH rustfritt stål | Sterk, korrosjonsbestandig | Mindre skruer som trenger korrosjonsbeskyttelse |

| D2 og H13 verktøystål | Høy slitestyrke, varmebehandlingsbar, korrosjonsbestandig | Områder med høy slitasje, hylser, mykgjørende skruer |

| CPM verktøystål (CPM 10V, osv.) | Overlegen slitasje- og korrosjonsmotstand | Fylte blandinger, langvarig slitestyrke |

Jeg velger alltid stålkvalitet basert på kravene til ekstruderingsprosessen. Høyfast legert stål og bimetalliske legeringer gir meg trygghet for at PVC-rørets skruesylinder for ekstrudering vil vare gjennom årevis med hard bruk.

Avanserte overflatebehandlinger og hardhet

Overflatebehandlinger spiller en stor rolle i hvor lenge skruehylsene mine varer. Jeg bruker nitrering for å lage et hardt lag på stålet, som kan nå opptil 70 HRC. Dette laget motstår slitasje og belastning, selv når hylsen utsettes for høyt trykk og temperatur. Krombelegg gir en glatt overflate og reduserer friksjon, noe som gjør rengjøringen enklere og forbedrer smelteflyten. Noen ganger velger jeg bimetalliske legeringer eller wolframkarbidbelegg for enda større slitestyrke.

Tips: Nitrering danner et nitridlag som er omtrent 0,5–0,8 mm dypt, som beskytter løpet mot slitasje og korrosjon. Krombelegg, vanligvis 10–50 mikron tykt, holder overflaten glatt og bidrar til å forhindre materialoppbygging.

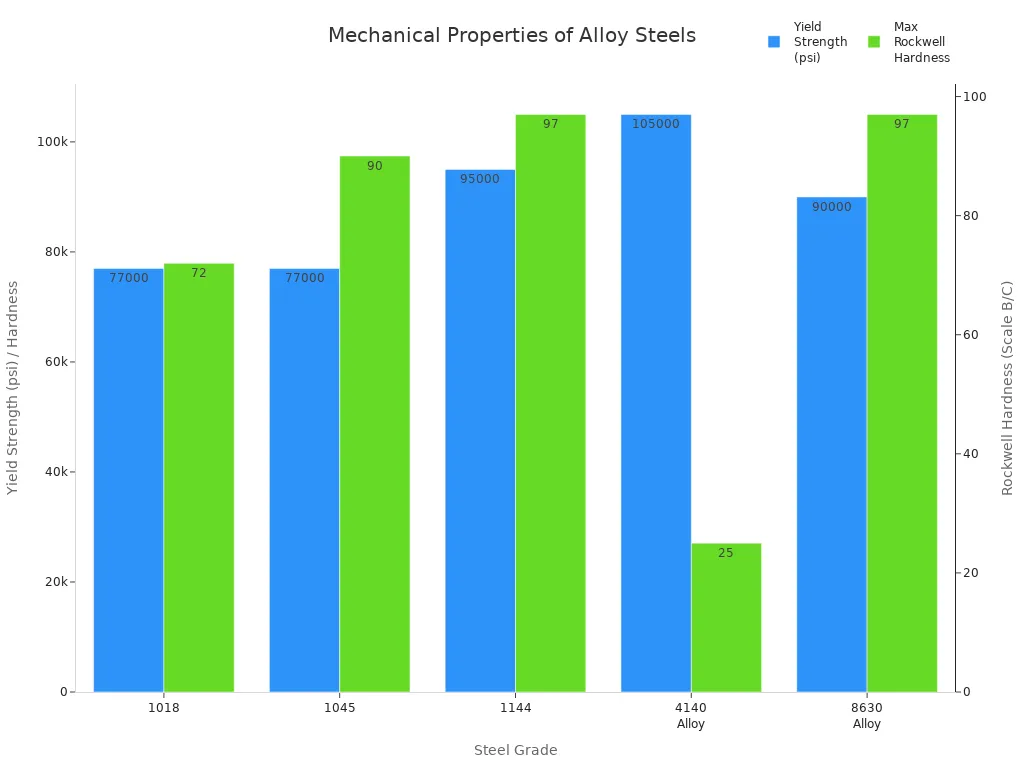

Her er en rask oversikt over de mekaniske egenskapene til stålet jeg bruker:

| Stålkvalitet | Flytegrense (psi) | Maks. Rockwell-hardhet (skala) | Merknader om egenskaper og bruk |

|---|---|---|---|

| 4140-legering | 60 000–105 000 | C20 – C25 | Tøff, duktil, slitesterk |

| 17-4 PH rustfritt stål | 110 000 | C40 | Sterk, korrosjonsbestandig |

| D2 verktøystål | 90 000 | C55 | Høy slitestyrke, korrosjonsbestandig |

Jeg tilpasser alltid overflatebehandlingen til typen plast og tilsetningsstoffer jeg bruker. På denne måten forblir PVC-rørets skruesylinder for ekstrudering pålitelig og effektiv.

Presisjonsproduksjon og strukturell integritet

Presisjonsproduksjon er ryggraden i en slitesterk skruehylse. Jeg stoler på at CNC-maskinering holder toleransene stramme, noen ganger så presise som ±0,01 mm. Denne nøyaktigheten sikrer at skruen og hylsen passer perfekt inn i hverandre, noe som er avgjørende for effektiv PVC-transport og -blanding. Jeg følger nøye med på skruegeometrien – skruegangene, kanaldybden, stigning og kompresjonsforhold. Disse funksjonene hjelper meg med å kontrollere trykk og temperatur, og forhindrer materialforringelse.

- Jeg bruker vakuumventilseksjoner og blandeelementer for å fjerne fangede gasser og blande tilsetningsstoffer grundig.

- Varmeelementer og kjølekanaler i tønnen lar meg kontrollere temperatursoner, slik at smelten holder seg stabil.

- Integrerte kontrollsystemer lar meg overvåke og justere prosessen i sanntid, opprettholde dimensjonsnøyaktighet og forhindre feil.

Hvis jeg oppdager slitasje eller dimensjonsavvik, handler jeg raskt. Selv små endringer kan redusere transportkapasiteten og mykgjøringseffektiviteten, noe som fører til ujevne rørvegger eller usmeltede partikler. Ved å opprettholde presisjon sikrer jeg at PVC-rørskruen min for ekstrudering gir jevn kvalitet og lang levetid.

Design- og driftsfordeler med PVC-rørskruefat for ekstrudering

Optimalisert skruegeometri og jevn mating

Når jeg velger en PVC-rørskrue for ekstrudering, følger jeg nøye med på skruegeometrien. Riktig design hjelper meg med å oppnå jevn og jevn mating av PVC-materiale. Jeg ser etter funksjoner som støtter effektiv transport og blanding. Her er noen viktige designelementer jeg vurderer:

- Dypere luftganger og kanaler i transportseksjonen flytter materiale raskt uten å forårsake for mye skjæring.

- Kanaldybden avtar fra transportsonen til doseringssonen, noe som balanserer smelting og blanding.

- En større flight pitch flytter mer materiale med mindre kraft, mens reverselementer bidrar til å kontrollere flyten og forbedre blandingen.

- Mateseksjonen holder materialet flytende og forhindrer blokkeringer.

- Kompresjonsdelen smelter og blander PVC-en ved hjelp av varme fra friksjon.

- Måleseksjonen sikrer en jevn produksjon av smeltet materiale.

Jeg sørger alltid for at skruegeometrien samsvarer med PVC-ens egenskaper og behovene til ekstruderingsprosessen. Denne nøye utformingen hjelper meg med å unngå defekter og holder materialflyten jevn.

Hvis jeg oppdager slitasje på skruen, handler jeg raskt. Selv små endringer i geometrien kan forårsake ujevn strømning og defekter i det endelige røret. Ved å holde skruen i toppform opprettholder jeg ekstrudering av høy kvalitet og reduserer svinn.

Integrerte varme- og kjølesystemer

Presis temperaturkontroll er avgjørende for å produsere sterke og konsistente PVC-rør. Jeg bruker avanserte varme- og kjølesystemer innebygd i skruesylinderen. Disse systemene hjelper meg med å holde temperaturen akkurat riktig i hvert trinn av ekstruderingen.

| Systemtype | Beskrivelse | Applikasjonskontekst |

|---|---|---|

| Varmesystem | Elektriske oppvarmingsmetoder, som induksjons- og motstandsoppvarming, brukt utenfor fatet | Gir varmen som trengs for å smelte PVC |

| Kjølesystem | Vann- eller luftkjølesystemer; luftkjøling for små ekstrudere, vann for større | Forhindrer overoppheting og holder temperaturen stabil |

Jeg bruker temperatursensorer for å overvåke prosessen i sanntid. Automatiserte kontroller justerer oppvarming og kjøling etter behov. Dette oppsettet holder smeltetemperaturen stabil, noe som er viktig for rørkvalitet og dimensjonsnøyaktighet.

- Temperaturkontroll i hver sone sikrer at PVC-en smelter fullstendig og jevnt.

- Riktig dysetemperatur hindrer at røret siger eller størkner for tidlig.

- Kjølesystemer hjelper røret med å holde formen og reduserer indre belastninger.

Med disse systemene kan jeg raskt tilpasse meg endringer og unngå feil som ujevne vegger eller ru overflater.

Motstand mot slitasje, korrosjon og høyt trykk

PVC-rørets skruetønne for ekstrudering tåler tøffe forhold. Jeg velger tønner laget av spesielle legeringer og med avanserte belegg for å motstå slitasje og korrosjon. PVC-behandling kan frigjøre saltsyre, som angriper vanlig stål. For å forhindre dette bruker jeg bimetalliske tønner med nikkelrike foringer og harde belegg som wolframkarbid.

- Limslitasje oppstår når metalldeler gnis mot hverandre.

- Slitasje kommer fra fyllstoffer som glassfibre eller mineraler i PVC-en.

- Korrosiv slitasje forårsakes av kjemikalier som frigjøres under bearbeiding.

Jeg sørger også for at materialene i skruen og fatet matcher. Dette forhindrer problemer med ulik ekspansjonshastighet ved oppvarming. Regelmessige kontroller og vedlikehold hjelper meg med å oppdage slitasje tidlig og unngå større reparasjoner.

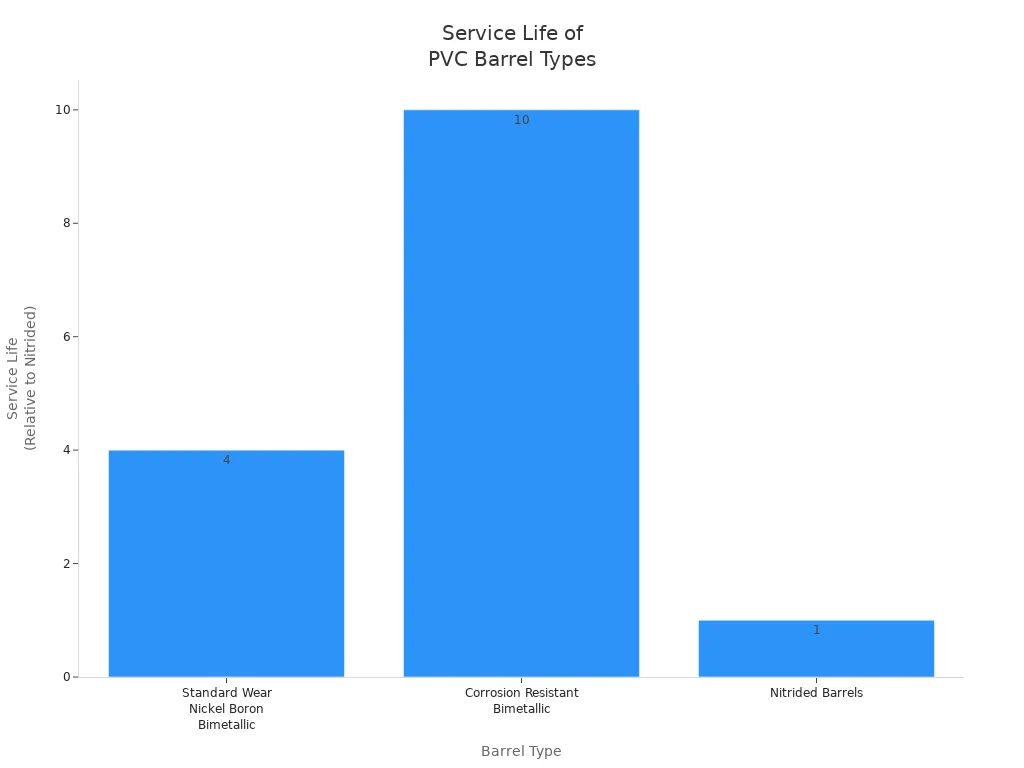

| Tønnetype | Slitasjemotstand | Korrosjonsbestandighet | Levetid sammenlignet med nitrerte fat |

|---|---|---|---|

| Standard slitasje nikkelbor bimetallisk | Utmerket slitestyrke | Moderat korrosjonsbestandighet | Minst 4 ganger lenger |

| Korrosjonsbestandig bimetallisk | Utmerket slitestyrke | Utmerket mot HCl og syrer | Over 10 ganger lenger i korrosive atmosfærer |

| Nitriderte fat | Høy overflatehardhet | Dårlig korrosjonsbestandighet | Grunnlinje (1x) |

Ved å bruke disse materialene og designene forlenger jeg levetiden til utstyret mitt og holder produksjonen i gang uten problemer, selv under høyt trykk og med slipende materialer.

Konsekvent ekstruderingskvalitet og forlenget levetid

Jeg vet at jevn kvalitet er nøkkelen i produksjon av PVC-rør. Jeg overvåker viktige parametere som temperatur, trykk og hastighet for å holde prosessen stabil. Jeg bruker presisjonsverktøy for å sjekke rørets dimensjoner og se etter overflatefeil. Automatiserte systemer hjelper meg med å oppdage problemer tidlig og holde prosessen på rett spor.

- Jeg sporer produksjonsvolum, feilrater og energiforbruk for å måle ytelse.

- Regelmessig vedlikehold og justeringskontroller hjelper meg med å unngå nedetid.

- Slitesterke skruehylser med bimetalliske belegg reduserer hvor ofte jeg må stoppe for reparasjoner.

Når jeg investerer i en skruesylinder av høy kvalitet for PVC-rør til ekstrudering, ser jeg færre havarier og mindre avfall. Vedlikeholdskostnadene mine går ned, og jeg kan behandle resirkulerte materialer lettere. Jeg merker også lavere energiforbruk fordi utstyret kjører mer effektivt.

Min erfaring er at disse fordelene gir betydelige kostnadsbesparelser og høyere produktivitet. Jeg kan overholde leveringsfrister og holde kundene mine fornøyde.

Jeg investerer i en skruesylinder for PVC-rør for ekstrudering fordi den gir langvarig ytelse og konsistent rørkvalitet.

- Modulære fatdesign og avanserte materialer reduserer nedetid og vedlikeholdskostnader.

- Regelmessige inspeksjoner og riktig belegg hjelper meg med å oppfylle bransjestandarder.

| Fordel | Resultat |

|---|---|

| Høy holdbarhet | Lavere driftskostnader |

| Avansert teknologi | Forbedret kundetilfredshet |

Vanlige spørsmål

Hvordan vedlikeholder jeg PVC-rørets skruesylinder for ekstrudering?

Jeg rengjør løpet regelmessig. Jeg inspiserer for slitasje og korrosjon. Jeg bytter ut slitte deler raskt. Jeg bruker anbefalte smøremidler og overvåker temperaturinnstillingene.

Tips: Planlegg månedlige inspeksjoner for å oppdage tidlige tegn på slitasje.

Hvilken overflatebehandling fungerer best for ekstrudering av PVC med høy slitestyrke?

Jeg foretrekker nitrering for de fleste jobber. Jeg bruker bimetalliske eller wolframkarbidbelegg når jeg bearbeider slipemidler. Disse behandlingene forlenger levetiden og motstår slitasje.

Kan jeg tilpasse skruegeometrien for forskjellige PVC-rørstørrelser?

Jeg jobber med produsenter for å justereskruediameter, stigning og rørdybde. Tilpasset geometri hjelper meg med å oppnå optimal smelteflyt og konsistent rørkvalitet for alle størrelser.

| Tilpasningsalternativ | Fordel |

|---|---|

| Diameter | Tilsvarer rørtykkelsen |

| Tonehøyde | Kontrollerer materialflyten |

| Flydybde | Forbedrer blandingskvaliteten |

Publisert: 27. august 2025