Jeg ser hvordanEnkeltskruefatforvandle plastgjenvinning. Når jeg bruker en enkeltskruetønne til resirkulering av granulering, merker jeg bedre smeltekvalitet, jevn blanding og mindre slitasje.Plastekstruder for plastgjenvinninggår jevnere. Med presis temperatur og skruehastighet, minEkstruder for plastgjenvinningoppnår høyere ytelse og pelletkvalitet.

- Smeltefluks

- Skruehastighet

- Tønnetemperatur

- Håndtering av skjærspenning

Viktige mekanismer som driver effektivitet

Forbedret smeltehomogenisering

Når jeg bruker resirkuleringsekstruderen min, fokuserer jeg på å oppnå en jevn smelte. Smeltehomogenisering betyr å blande plasten grundig mens den smelter, slik at hver pellet har samme kvalitet. Jeg har lært atkontroll av smeltetemperatur og strømninger viktig. Studier av plast som nylon og polypropylen viser at når jeg holder smelten jevn, får jeg bedre resirkulerte pellets. Hvis smelten ikke er jevn, kan den resirkulerte plasten bli svak eller sprø.

Jeg ser forskjellen i pelletkvaliteten når jeg bruker en enkeltskruetønne som er designet for bedre blanding. For eksempel viser forskning på skjærhomogenisering i smeltetilstand at blanding med høy skjærkraft i enkeltskruetønner forbedrer den fysiske og termiske ensartetheten til resirkulert plast. Denne prosessen reduserer forurensninger og endrer polymerstrukturen på en måte som hjelper med videre resirkuleringstrinn. Jeg legger merke til at mine resirkulerte pellets har færre defekter og bedre ytelse når smelten er homogen.

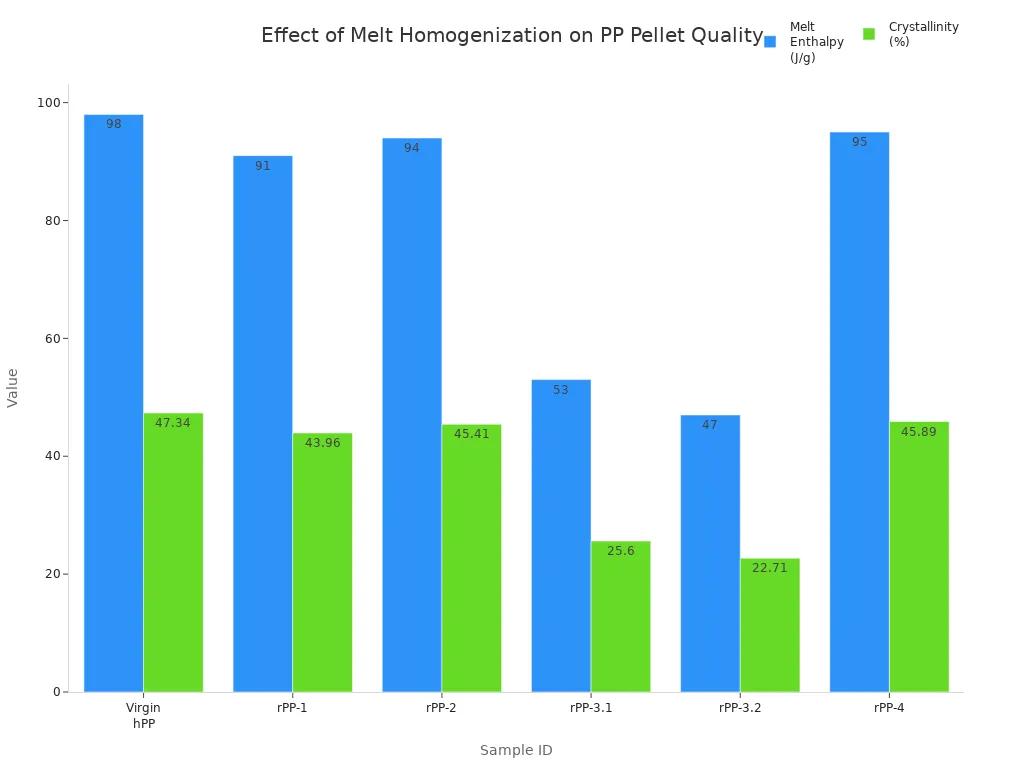

Tallene støtter det jeg ser i verkstedet mitt. Når jeg sammenligner prøver av resirkulert polypropylen, ser de med høyere krystallinitet og smelteentalpi mer ut som og fungerer mer som jomfruelig plast. Her er en tabell som viser hvordan ulike prosesseringsforhold påvirker pelletkvaliteten:

| Eksempel-ID | Smelteentalpi (J/g) | Krystallinitet (%) |

|---|---|---|

| Virgin homopolymer PP (hPP) | 98 | 47,34 |

| Resirkulert PP-1 (rPP-1) | 91 | 43,96 |

| Resirkulert PP-2 (rPP-2) | 94 | 45,41 |

| Resirkulert PP-3.1 (rPP-3.1) | 53 | 25,60 |

| Resirkulert PP-3.2 (rPP-3.2) | 47 | 22,71 |

| Resirkulert PP-4 (rPP-4) | 95 | 45,89 |

Jeg sikter alltid mot resultater som rPP-1, rPP-2 og rPP-4, som er nærme jomfruelig PP. Lavere verdier, som rPP-3.1 og rPP-3.2, forteller meg at smelten ikke var godt blandet eller hadde forurensning.

Når jeg kontrollerer smelteflyt og blanding, ser jeg også bedre mekaniske egenskaper i sluttproduktet. Mine resirkulerte pellets strekker seg og holder seg nesten like godt som ny plast, noe som betyr at jeg kan bruke dem i mer krevende applikasjoner.

Optimalisert skruegeometri

Formen og utformingen av skruen inni ekstruderen min utgjør en stor forskjell. Jeg har prøvd forskjellige skruegeometrier og lagt merke til hvordan de påvirker energiforbruk, smeltekvalitet og ytelse. Når jeg bruker en skrue med riktig geometri, får jeg mer jevn blanding og høyere gjennomstrømning. Jeg bruker også mindre energi, noe som sparer penger og reduserer slitasje på utstyret mitt.

- Skruegeometrien påvirker hvor mye energi jeg trenger og hvor stabil smeltetemperaturen holder seg.

- Å øke skruehastigheten kan redusere energiforbruket, men skruedesignet må matche materialet.

- Barriereskruer og blandeelementer bidrar til å holde smeltetemperaturen jevn og forbedre blandingen.

- Noen skruedesign lar meg kjøre ekstruderen raskere uten å miste kvalitet.

- Riktig skruegeometri balanserer energieffektivitet med høy ytelse og god smeltekvalitet.

Jeg har sett at barriereskruer, som skiller fast og smeltet plast, lar meg kjøre med høyere hastigheter og få mer effekt. Jeg må imidlertid passe på gjennomstrømningen for å holde smelten jevn. Blandingselementer som Maddock-skjærseksjonen gir meg bedre homogenisering, noe som betyr færre defekter i pelletene mine.

Her er en rask sammenligning av skruetyper og deres effekter:

| Skruegeometri | Blandekonsistens (homogenitet) | Gjennomstrømning | Notater |

|---|---|---|---|

| Barriereskruer | God på høy gjennomstrømning, trenger nøye kontroll | Høy | Best for store porsjoner, vær oppmerksom på ujevn blanding ved svært høye hastigheter |

| Tredelte skruer | Stabil, men lavere gjennomstrømning | Moderat | Bra for jevn produksjon, mindre fleksibel |

| Blandeelementer | Utmerket homogenisering | Varierer | Maddock-saks gir best blanding, spesielt for tøff plast |

Jeg velger alltid en skruegeometri som matcher plasten jeg resirkulerer. På denne måten får jeg den beste balansen mellom hastighet, kvalitet og energiforbruk.

Avanserte fatmaterialer

Materialet i skrueløpet er like viktig som designet. Jeg bruker løp laget av høykvalitets legeringsstål som 38CrMoAl, som gir styrke og seighet. Når jeg bruker løp med nitrerte overflater, ser jeg et stort hopp i hardhet. Dette betyr at utstyret mitt varer lenger, selv når jeg bearbeider slipende eller forurenset plast.

- Legeringsstål som 38CrMoAlA og AISI 4140 gir meg den holdbarheten jeg trenger.

- Pulvermetallurgiske stål gir enda bedre slitasje- og korrosjonsbestandighet.

- Nitreringsbehandlinger øker overflatehardheten, og når ofte HV900 eller mer.

- Bimetalliske belegg, som wolframkarbid, beskytter mot slipende fyllstoffer.

- Krombelegg gir et ekstra lag med forsvar mot rust og slitasje.

Jeg har lagt merke til at når jeg bruker fat med disse avanserte materialene og beleggene, bruker jeg mindre tid og penger på vedlikehold. Ekstruderen min går lenger mellom serviceintervallene, og jeg trenger ikke å bekymre meg like mye for havarier. Denne påliteligheten lar meg fokusere på å produsere resirkulerte pellets av høy kvalitet.

Tupp:Samsvarer alltid medfatmaterialetil typene plast og tilsetningsstoffer du bearbeider. Mer robuste materialer og belegg lønner seg når du håndterer slipende eller blandet plastavfall.

Ved å kombinere forbedret smeltehomogenisering, optimalisert skruegeometri og avanserte fatmaterialer, oppnår jeg høyere effektivitet og bedre resultater i plastresirkuleringsoperasjonen min. Disse mekanismene fungerer sammen for å levere jevn kvalitet, høyere produksjon og lavere kostnader.

Løser vanlige utfordringer med resirkulering

Håndtering av forurensning og variabelt råstoff

Når jeg driver resirkuleringsoperasjonen min, møter jeg uforutsigbare råvarer hver dag. Noen partier inneholder ren, ensartet plast. Andre ankommer blandet med skitt, metall eller fuktighet. Jeg vet at uregelmessig formede, ommalte partikler har lavere bulktetthet enn jomfruelige pellets. Dette reduserer gjennomstrømningen og gjør at ekstruderen min jobber hardere. Hvis jeg ikke tar tak i disse problemene, ser jeg høyere smeltetemperaturer og forringet pelletkvalitet.

Jeg er avhengig av min enkeltskruesylinder for å håndtere disse utfordringene. Den optimaliserte geometrien for matesonen, spesielt de forstørrede matelommene, forbedrer mating og transport av faste stoffer. Denne designen forhindrer materialstagnasjon og holder flyten jevn. Jeg legger merke til at ekstruderen min opprettholder smeltekvaliteten selv når jeg behandler blandet eller forurenset plast.

Her er de største utfordringene jeg møter på innen plastgjenvinning:

- Uregelmessige omslipingsformer og lav bulktetthet

- Redusert gjennomstrømning og effektivitet

- Høyere smeltetemperaturer og smale prosesseringsvinduer

- Forurensning og materialforringelse

- Prosesseringsvariabilitet med blandet plast

Min enkle skruetrommel hjelper meg med å overvinne disse problemene. Jeg ser bedre matingseffektivitet, jevn materialflyt og lavere energiforbruk. Denne teknologien lar meg behandle et bredere spekter av resirkulert plast uten at det går på bekostning av kvaliteten.

Jeg sammenligner ofte enkeltskrueekstrudere med dobbeltskrueekstrudere. Dobbeltskruemaskiner tilbyr utmerket blanding og avgassing, men de sliter med høyt trykk og forurensning. Enkelskrueekstrudere, som mine, håndterer filtreringsintensiv resirkulering og tolererer forurensninger bedre. Her er en rask sammenligning:

| Trekk | Enkeltskrueekstruder | Tvillingskrueekstruder |

|---|---|---|

| Blandingseffektivitet | Moderat blanding, begrenset homogenisering | Utmerket blanding, intensiv distributiv/dispergerende virkning |

| Temperaturuniformitet | Moderat, utsatt for varme/kalde flekker | Svært jevn smeltetemperaturfordeling |

| Utgangsstabilitet | Bra, kan ha pulsering | Konsekvent, stabil utgang |

| Materialets allsidighet | Best for homogene, jomfruelige materialer | Håndterer tilsetningsstoffer, blandinger og forurensede råvarer |

| Avgassingsevne | Begrenset eller ingen | Høy, med vakuumporter og ventilasjonssoner |

| Ideelt brukstilfelle | Liten skala, ren jomfruelig ABS | Industriell skala, spesial, farget, resirkulert ABS |

Jeg velger enkeltskruefat på grunn av deres høytrykkskapasitet og bedre toleranse for forurensninger. Denne avgjørelsen hjelper meg med å unngå kostbare reparasjoner og holder resirkuleringslinjen min i gang uten problemer.

Redusere slitasje fra slipende materialer

Slipende plast og fyllstoffer, som glassfiber, talkum og kalsiumkarbonat, representerer en stor utfordring i anlegget mitt. Disse materialene sliter raskt ned skruer og fat. Jeg pleide å bytte ut komponenter ofte, noe som økte nedetiden og kostnadene.

Nå bruker jeg enkeltskruefat med avansert overflatebehandling og belegg. Fatet mitt har en nitridert overflate og lag med bimetalliske legeringer. Disse forbedringene øker hardheten og motstår slitasje. Jeg ser en stor forskjell i holdbarhet. Utstyret mitt varer lenger, selv når jeg bearbeider tøff, slipende plast.

Viktige designfunksjoner som hjelper meg med å minimere slitasje inkluderer:

- Optimalisert skruegeometri for å forhindre trykktopper og smelteturbulens

- Utvalg av slitesterke materialer og spesialbelegg

- Skreddersydd design for spesifikke råvarer og fyllstoffer

- Presis maskinering for glatt overflatefinish

- Simuleringsprogramvare for å forstå smeltetrykkfordeling

Jeg lærte athøyest slitasje oppstår nær overgangsseksjonen, hvor faste stoffer kiler seg fast og trykket stiger. Ved å velge riktige materialer og belegg, jegredusere slitasje med opptil 60 %Regelmessig inspeksjon og vedlikehold av områder med høy slitasje, som matings- og utløpsområdene, holder ekstruderen min i toppform.

Tupp:Jeg tilpasser alltid skruefatdesignet mitt til plasten og fyllstoffene jeg bearbeider. Denne tilnærmingen forlenger utstyrets levetid og forbedrer produksjonseffektiviteten.

Forbedring av prosessstabilitet og konsistens i produksjonen

Stabil prosessering er avgjørende for å produsere resirkulerte pellets av høy kvalitet. Før jeg tok i bruk teknologi med én skrue, slet jeg med strømningsstøt, smelteustabilitet og dårlig transport av faste stoffer. Disse problemene førte til lavere produksjonsrater, økt skrap og høyere lønnskostnader.

Med min JT-enkeltskruesylinder oppnår jeg stabil smelteflyt og konsistent produksjon. Avanserte kontrollsystemer, inkludert sensorer og logiske kontrollere, hjelper meg med å opprettholde jevn temperatur og trykk. Jeg overvåker prosessforholdene nøye for å forhindre svingninger som kan destabilisere driften.

Jeg brukerbimetalliske legeringer og avanserte beleggfor å forbedre slitasje- og korrosjonsmotstanden. Disse egenskapene er avgjørende for behandling av slipende eller resirkulert plast. Stabile prosessforhold forhindrer variasjoner i produktegenskaper og reduserer avfall.

Her er trinnene jeg tar for å opprettholde prosessstabilitet:

- Regelmessig vedlikehold og rettidig utskifting av slitte skruer og løp

- Overvåking av temperatur og trykk med avanserte kontrollsystemer

- Bruk av tilpassede skrueprofiler for bedre smeltehomogenitet og blanding

- Inspeksjon av områder med høy slitasje for å redusere uventet nedetid

Studier viser at optimalisering av skruehastighet og temperatursoner øker gjennomstrømningen og forbedrer resirkulerbarheten. Lavere skruehastigheter øker dreiemomentet og reduserer mekanisk energi, noe som fører til bedre effektivitet og mer konsistent produksjon. Jeg har dokumentert økninger i produksjonshastigheten på 18 % til 36 % etter å ha optimalisert skruefatdesignet mitt.

Note:Konsekvent inspeksjon og prediktivt vedlikehold forlenger utstyrets levetid og forbedrer den generelle prosessstabiliteten i resirkuleringsoperasjonen min.

Ved å håndtere forurensning, slitasje og prosessstabilitet, hjelper mitt enkeltskruerør meg med å levere pålitelige, resirkulerte pellets av høy kvalitet. Jeg møter kravene til moderne resirkulering med trygghet og effektivitet.

Enkeltskruetønne for resirkulering av granulering: Resultater fra den virkelige verden

Økt gjennomstrømning og kvalitet

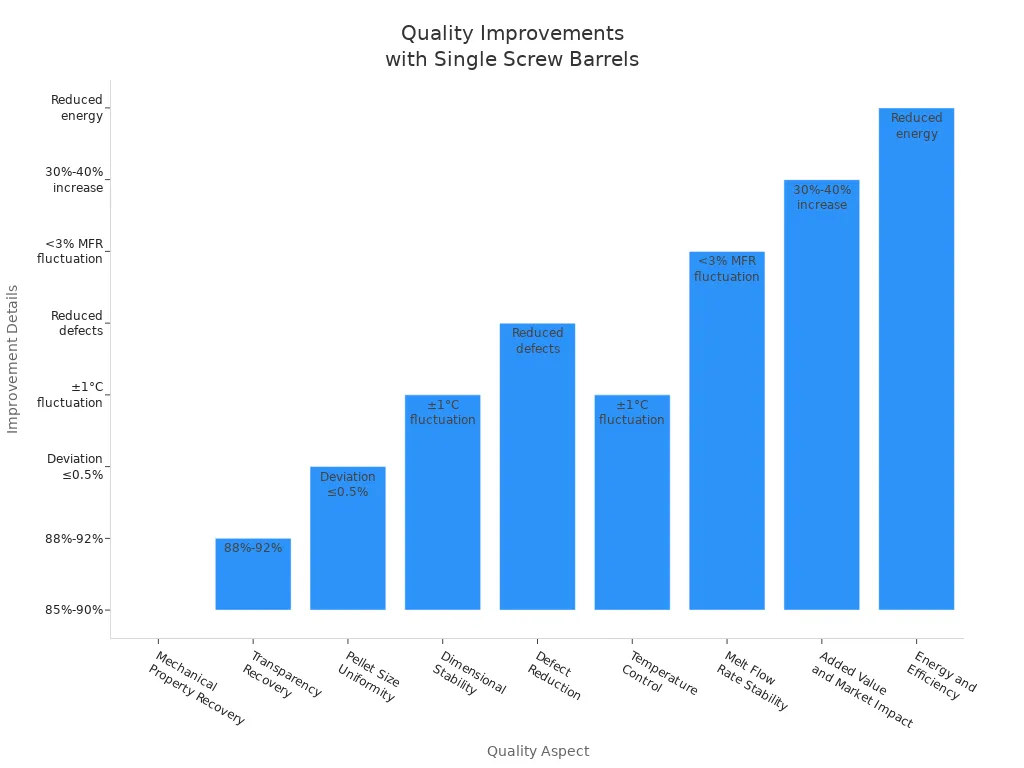

Da jeg byttet til en enkeltskruetønne for resirkulering av granulering, så jeg en tydelig økning i både gjennomstrømning og pelletkvalitet. Mine resirkulerte pellets viser nå bedre mekanisk styrke og forbedret gjennomsiktighet. Jeg kan kontrollere pelletstørrelsen mer presist, noe som hjelper meg med å oppfylle strenge kundekrav. Den avanserte temperaturkontrollen holder smelteflyten jevn, slik at jeg får færre defekter og mer ensartede pellets.

| Kvalitetsaspektet | Forbedringsdetaljer |

|---|---|

| Gjenvinning av mekaniske eiendeler | 85–90 % gjenvinningsgrad, mye høyere enn med vanlig utstyr |

| Gjenoppretting av åpenhet | 88–92 % gjenopprettingsrate |

| Pelletstørrelsesuniformitet | Størrelsesavvik innenfor 0,5 % |

| Dimensjonal stabilitet | Jevn temperatur (±1 °C svingning) sikrer stabilitet |

| Feilreduksjon | Færre urenheter og defekter |

| Temperaturkontroll | Fem-trinns kontroll, ±1 °C svingning |

| Stabilitet i smeltestrømningshastighet | MFR-svingninger mindre enn 3 % |

| Merverdi og markedspåvirkning | 30–40 % økning i merverdi |

| Energi og effektivitet | Lavere energiforbruk, høyere effektivitet |

Lavere vedlikehold og nedetid

Jeg har lært at regelmessig vedlikehold holder mitt enkeltskruefat for resirkulering av granulering i gang uten problemer. Jeg følger en streng vedlikeholdsplan og inspiserer fatet hver uke. Jeg holder alltid temperaturen og skruehastigheten stabil for å unngå belastning på maskinen. Rent, sortert plastråstoff bidrar til å forhindre skade fra forurensninger. Jeg rengjør og smører bevegelige deler for å stoppe rust og friksjon. Når jeg ser slitte deler, bytter jeg dem ut med en gang. Jeg velger fat laget av slitte legeringer med spesielle belegg, som nitrering, for å forlenge levetiden.

- Ukentlige fatinspeksjonerholde utstyret mitt i toppform.

- Riktige temperatur- og trykkinnstillinger forhindrer slitasje.

- Rent råstoff reduserer indre skader.

- Regelmessig rengjøring og smøring stopper havarier.

- Proaktiv utskifting av deler unngår uventet nedetid.

- Sterke legeringer og belegg gjør at løpet varer lenger.

Anlegg som følger disse trinnene rapporterer mindre nedetid og lavere reparasjonskostnader. Resirkuleringslinjen min går nå mer effektivt og pålitelig.

Casestudie: JT enkeltskruefat i multiplastresirkulering

Jeg installerte JT-enkeltskruetønnen for resirkulering av granulering i anlegget mitt for å håndtere forskjellige plasttyper som PE, PP og PVC. De slitesterke materialene, som38CrMoAl og wolframkarbid, har forlenget levetiden til fatet. Jeg bruker nå mindre penger på reparasjoner og utskiftinger. Produksjonslinjen min stopper sjelden, så jeg overholder leveringsfristene mine. Den jevne ytelsen til JT-enkeltskruefatet for resirkulering av granulering har forbedret produksjonen min og redusert kostnadene mine. Jeg ser færre avbrudd og bedrepelletkvalitet, som hjelper meg å holde meg konkurransedyktig i markedet.

Jeg ser hvordan enkeltskruetønner løser viktige resirkuleringsproblemer. Min erfaring viser bedre smeltekvalitet, blanding og prosessstabilitet. Med enkeltskruetønnen for resirkulering av granulering oppnår jeg høyere effektivitet og pålitelighet. Disse forbedringene støtter renere drift, lavere kostnader og hjelper meg med å møte den økende industriens krav til bærekraftig plastresirkulering.

Vanlige spørsmål

Hvilke plasttyper kan jeg behandle med JT-enkeltskruefat?

Jeg kan bearbeide mange typer plast, inkludert PE, PP, PS,PVC, PET, PC og PA. Tønnen tilpasser seg forskjellige materialer for effektiv resirkulering.

Hvordan reduserer jeg slitasje på skruesylinderen min?

Jeg bruker løp laget av slitesterke legeringer med nitriderte eller bimetalliske belegg. Regelmessig rengjøring og riktige innstillinger hjelper meg med å forlenge løpets levetid og holde ytelsen høy.

Hvorfor er homogenisering av smelte viktig i resirkulering?

Smeltehomogenisering gir meg ensartede pellets. Jeg ser færre defekter og bedre produktstyrke. Konsekvent blanding hjelper meg med å oppfylle kvalitetsstandarder og kundenes behov.

Publisert: 21. august 2025